电子产品制造截面分析

如何为印刷电路板 (PCB)、总成组件 (PCBA)、集成电路 (IC) 和电池的质量控制 (QC) 进行横截面分析

本文将讨论印刷电路板 (PCB) 和总成 (PCBA)、集成电路 (IC) 和电池组件的横截面为什么对质量控制 (QC)、故障分析 (FA) 和研发 (R&D) 有效,以及如何制备这些横截面。要对电子元件进行可靠的质量控制、故障分析和研发,就必须进行横截面分析,以检查印刷电路板、PCBA、集成电路和电池内部的细节。横截面分析有助于了解缺陷和故障。它涉及锯、铣、磨、抛光以及显微镜和光谱分析。

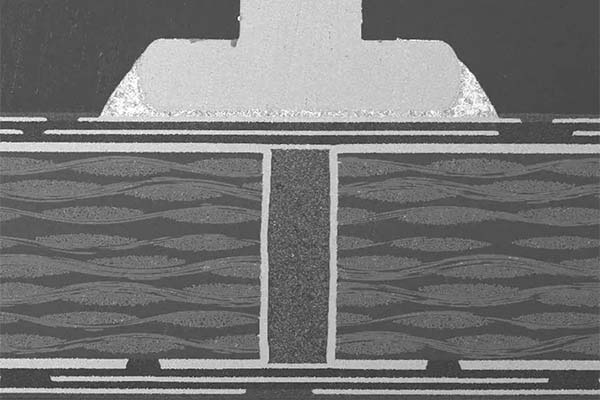

横截面分析适用于电子设备和元件(如印刷电路板 (PCB) 和总成 (PCBA)、集成电路 (IC) 和电池)制造过程中的质量控制 (QC),以及故障分析 (FA) 和研发 (R&D) [1-5]。它有助于识别缺陷、异常和故障机制。横截面分析可在微米和纳米尺度上精确检查构成印刷电路板(参见图 1)、集成电路和电池组件的薄层堆栈,并检查互连、导线接合、焊点、引线和封装材料的完整性。为了进行横截面分析,首先必须通过切割、研磨和抛光横截面表面等多个步骤对横截面进行仔细制备,然后才能对内部结构进行分析和评估。

图 1:使用 EM TXP 制备的带有焊接引脚的印刷电路板横截面电子显微镜图像。

横截面分析用于识别缺陷和研究印刷电路板基板材料及其层[4]、集成电路材料、电子和电池组件[3,5]、焊点[1,4]、空隙和裂纹[1]的完整性。

通过对印刷电路板或集成电路的相关区域进行精确的垂直截面切割,可以使用多种方法检查和分析体积的内部结构、不同层的厚度和均匀性以及潜在的缺陷和失效机制。例如,光学和电子显微镜、能量色散 X 射线光谱(EDS)和激光诱导击穿光谱(LIBS)[3-5]。

这些方法可对样品横截面内的特定内部区域进行精确的可视化和有针对性的化学分析。这些技术对于生产过程中的质量控制、进行 FA 时的失效分析调查或新部件的研发都非常重要。

印刷电路板、集成电路和电池组件是 "混合 "或 "多相复合 "材料(由金属、陶瓷和聚合物组成),这给截面制备带来了一定的挑战。问题在于变形或损坏,因为每种材料都具有不同的机械特性,从而导致研磨、抛光和铣削行为的变化。因此,横截面表面可能会出现划痕或线条等缺陷、不规则且粗糙,或出现软质材料的污点,这些污点可能会覆盖和掩盖相关结构,如孔隙和空隙。这些问题会导致质量不佳。

制备印刷电路板、集成电路和电池组件的横截面涉及多种技术和以下步骤[2-6]:

选择电路板或元件的代表性区域

去除可能存在的封装层和保护层

安装样品:

手工制备时,将其安装在环氧树脂或树脂等合适的材料中,以便为切割和抛光提供稳定性

使用 Leica Microsystems 的机械打磨/抛光/研磨或离子束研磨系统时,将其粘在样品支架上

对于脆性材料,通过机械锯切或离子束研磨进行切割或切片,以获得可接触到所需层和内部结构的横截面

对横截面进行打磨、抛光或研磨,以获得平整、光滑和干净的表面(这对显微镜的高分辨率成像至关重要):

手工制备时,如使用转盘,可在软布上使用碳化硅纸、金刚石膏或悬浮液等逐渐变细的磨料

使用机械研磨/抛光/铣削或离子束研磨系统时,请遵循制造商提供的建议

选择性蚀刻以突出特定晶粒、元素和层

使用显微镜和光谱仪对横截面进行视觉和化学分析

使用机械研磨/抛光/铣削或离子束研磨系统制备横截面与手工研磨和抛光相比,有一定的优势 [5,6]:

使用机械或离子束研磨系统所需的总时间通常为 1 到 2 小时,而手工制备可能需要几个小时甚至 1 到 2 天。

机械系统的横截面质量通常更高,因为与手工制备不同,机械系统的划痕和缺陷更少。

离子束研磨的横截面质量要高得多,因为与手工或机械系统制备不同,离子束铣削没有划痕和涂抹,人工痕迹也少得多。

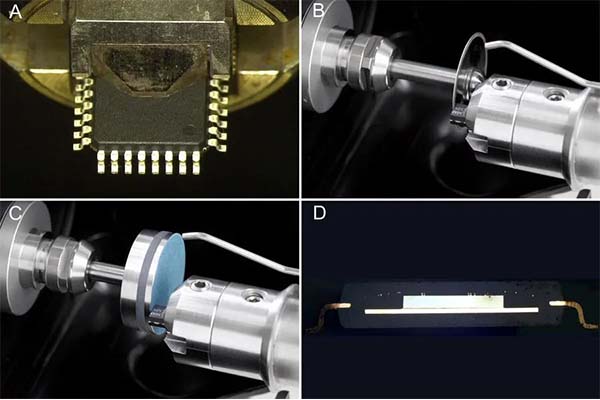

图 2:集成电路芯片横截面的制备:A) 安装在样品支架上的芯片;B) 锯开芯片,露出横截面;C) 研磨和抛光芯片横截面;D) 拍摄制备好的芯片横截面的最终图像。

免责声明:本平台文章均系转载,版权归原作者所有。所转载文章并不代表本网站赞同其观点和对其真实性负责。如涉及作品版权问题,请及时联系我们,我们将作删除处理以保证您的权益!

上一篇:SEM扫描电镜必备知

下一篇:扫描电镜(SEM)的基