扫描电镜在锂电池失效分析中的应用

◆锂电池失效分析◆

锂离子电池因能量密度高、循环寿命长、倍率性能高等优势成为了目前应用至广泛的电化学储能器件之一。伴随着新能源汽车等领域的兴起,国内对锂离子电池失效分析的需求也越来越大。但锂离子电池在生产、运输和使用的过程中会出现一些失效现象,影响电池的性能和可靠性,甚至带来一些问题。为了避免锂离子电池的性能衰减和一些潜藏的问题,研发具有更高性能和稳定性的锂离子电池,需要对电池进行失效分析。

图1 示意图。图片来源:摄图网

锂离子电池的失效现象包括容量衰减、内阻加大、倍率性能降低、析锂等,这些表层失效现象的根源往往与材料的失效有关[1]。从材料角度进行分析,造成容量衰减、内阻加大的失效原因与正极材料的结构失效、微裂纹与破碎,负极材料的损坏及表面SEI过度生长有关。借助于国仪量子场发射扫描电子显微镜SEM5000的高分辨能力,我们可以将循环后的电池进行拆解,对其组成材料表面的精细形貌进行观察,帮助判断锂离子电池失效的原因。

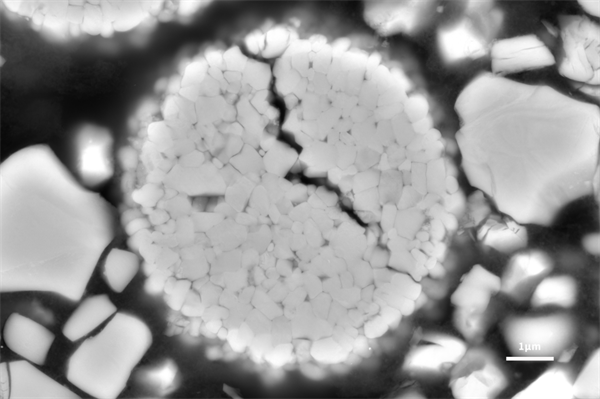

正极颗粒中的裂痕主要有3个来源[2]:(1)电极颗粒中存在的原生缺陷;(2)极片加工过程中辊压引起的裂纹扩展;(3)电池在循环过程中,由于锂离子的脱嵌引起晶体的收缩和膨胀,导致晶粒间的分离和接触程度的下降,造成裂纹的进一步扩展。

将循环后的电池极片切开,可以观察到极片的内部截面结构(图2)。通过对循环后正片的截面观察发现,部分NCM正极颗粒晶间产生了裂纹和空洞现象,引起了锂离子路径的延长并导致了电池的失效,造成了电池容量的衰减。

图2 NCM正极颗粒的晶间裂纹/15kV/BSED

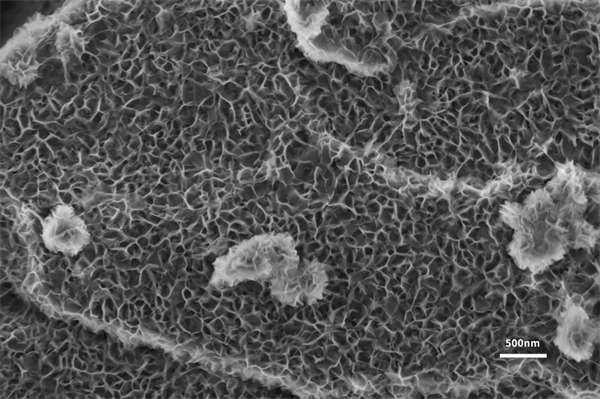

裸露在电解液中的石墨表面会与电解液发生电化学反应,生成固态电解质界面相(SEI)(图3)。如果SEI过度生长,会导致电池内部体系中Li+含量降低,导致能量衰减。如果SEI过厚,还会导致锂离子电池的内阻加大,并伴随能量密度下降、电压和功率下降、产热等失效问题。

图3 石墨负极循环后表面的SEI/3kV/Inlens

◆锂电材料分析测试前沿解决方案◆

国仪量子以的量子测量技术为核心,聚焦科学仪器主航道,推出了一系列“人无我有”“人有我优”的科学仪器,针对锂离子电池行业推出了系统化的原材料检测分析与产品质量检测方案。基于国仪量子自主研制的扫描电镜、比表面及孔径分析仪、电子顺磁共振波谱仪等科学仪器,可分别对锂离子电池的负极材料、正极材料、隔膜等原材料进行检测,避免因原料质量低、引入杂质和加工工艺不当而引起的电池失效。

免责声明:本平台文章均系转载,版权归原作者所有。所转载文章并不代表本网站赞同其观点和对其真实性负责。如涉及作品版权问题,请及时联系我们400-099-6011,我们将作删除处理以保证您的权益!

上一篇:NV扫描探针显微镜

下一篇:蔡司ZEN关联阵列断